Технология лазерной резки, впервые внедренная в промышленное производство в середине 20 века, стала революцией в мире обработки материалов. Она предлагает исключительную точность, высокую скорость и минимальные отходы, что делает ее незаменимой в различных отраслях, от автомобилестроения до аэрокосмической промышленности.

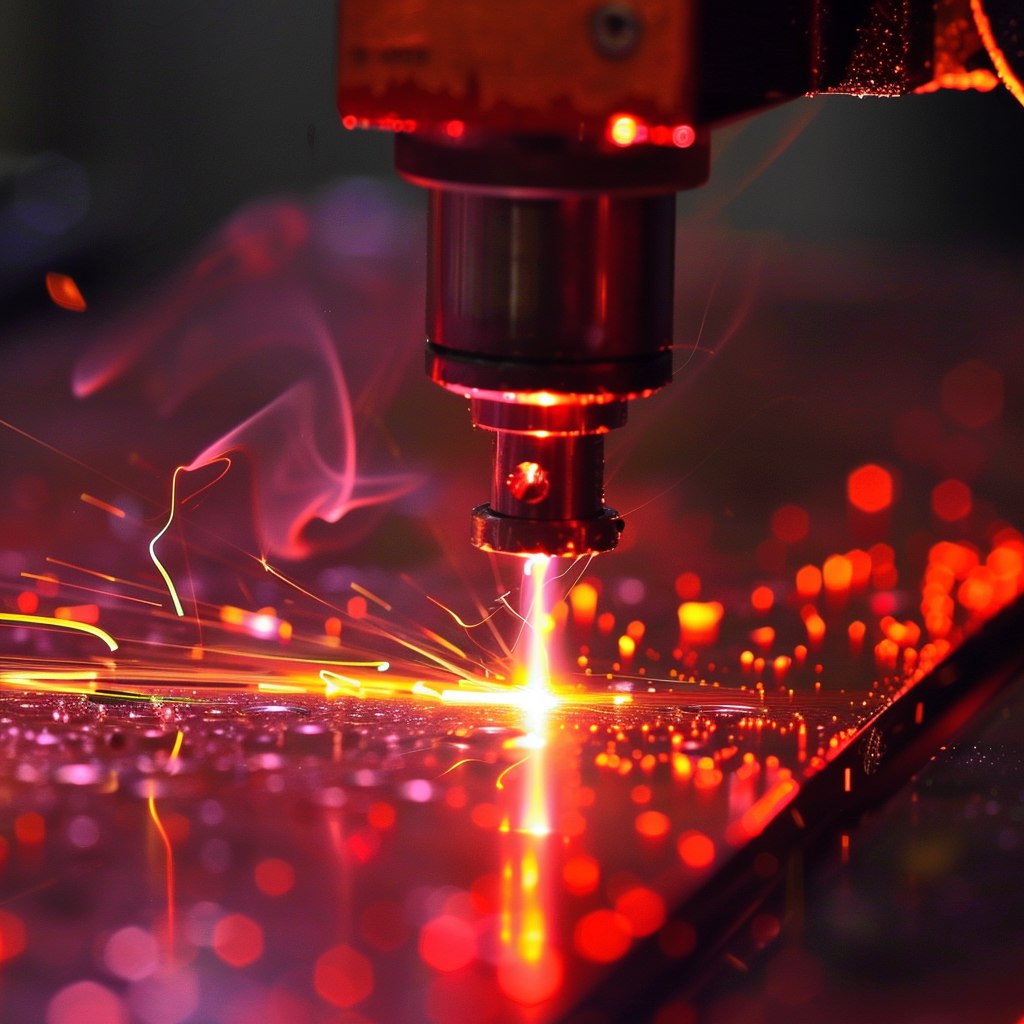

Основу лазерной резки составляет сконцентрированный световой луч высокой плотности, генерируемый лазером. Этот луч фокусируется на малой области материала, вызывая его локальное плавление, испарение или сгорание. Управляемый числовым программным управлением (ЧПУ), процесс отличается высокой степенью автоматизации и минимальным вмешательством человека.

Существует несколько типов лазеров, используемых в этой технологии, каждый из которых имеет свои преимущества и недостатки. Среди них наиболее распространенными являются газовые лазеры (например, CO2), твердотельные (например, YAG) и волоконные лазеры. Газовые лазеры, обладающие высокой мощностью, отлично подходят для резки органических материалов и пластмасс. Твердотельные и волоконные лазеры, благодаря своим характеристикам, эффективны для работы с металлами и сплавами.

Преимущества лазерной резки очевидны. Во-первых, это высокая точность и минимальная ширина реза, позволяющая создавать сложные и детализированные фигуры. Во-вторых, скорость процесса, особенно при выполнении серийных заказов, значительно превышает традиционные методы обработки материалов. В-третьих, минимизация термического влияния на обрабатываемый материал снижает риск его деформации и изменения свойств.

Однако, несмотря на все свои достоинства, лазерная резка имеет и свои ограничения. Высокая стоимость оборудования и обслуживания может стать препятствием для небольших предприятий. Ограничения присутствуют и по толщине материалов, особенно это касается толстых листов стали и высокопрочных сплавов.

Применение лазерной резки охватывает самые разные направления. В машиностроении лазерные технологии используются для изготовления деталей сложной формы. В медицине лазеры помогают создавать хирургические инструменты с высокой степенью точности. В ювелирной отрасли они служат для резки и гравировки драгоценных металлов и камней, обеспечивая высокую филигранность работы. В строительной индустрии лазерная резка позволяет выпускать элементы фасадов и декоративные элементы любой сложности.

Будущее лазерной резки обещает еще больше инноваций и улучшений. Технологические исследования направлены на повышение эффективности лазеров, создание новых типов излучателей, способных работать с более широким спектром материалов. Также велика вероятность дальнейшего снижения производственных затрат, что сделает технологии лазерной резки доступными для большего числа предприятий. Автоматизация и интеграция с другими производственными процессами станут еще более совершенными, позволяя создавать полностью автоматизированные производственные линии на основе лазерных резаков.

Таким образом, лазерная резка — это не просто метод обработки материалов, а целый технологический мир, который открывает перед человеком новые горизонты точности, быстроты и разнообразия производственных решений. В этом мире совершенству нет предела, и чем дальше развивается наука и техника, тем большего масштаба и значения обретает эта методика.