Колючая проволока обычно изготавливается из стали, которая представляет собой сплав железа и небольшого количества углерода. Сырьем, необходимым для производства стали, являются железная руда, кокс (богатое углеродом вещество, получаемое путем нагревания угля до высокой температуры в отсутствие воздуха) и известняк. Для предотвращения коррозии стальная проволока обычно покрыта цинком. Иногда сталь покрыта алюминием, а иногда и сама колючая проволока изготовлена из алюминия.

Производственный

Процесс

Изготовление стальных слитков

- 1 Железная руда, кокс и известняк нагреваются в доменной печи горячим воздухом под давлением. Кокс выделяет тепло (для расплавления железной руды) и монооксид углерода (который реагирует с оксидами железа в руде с выделением железа). Известняк вступает в реакцию с примесями в железной руде, такими как сера, с образованием шлака, который удаляется. Конечным продуктом доменной печи является чугун, который содержит не менее 90% железа, 3-5% углерода и различные примеси.

- 2 Чтобы преобразовать чугун в сталь, необходимо удалить примеси и большую часть углерода. (Железо без углерода намного слабее стали, но железо со слишком большим количеством углерода хрупкое.) Существуют различные методы очистки передельного чугуна, наиболее распространенным из которых является процесс производства основной кислородной стали (BOS). В этом методе кислород вдувается в расплавленный чугун под высоким давлением. Углерод выделяется в виде монооксида углерода, а примеси выделяются в виде шлака. Оставшуюся расплавленную сталь заливают в формы и дают остыть в слитки весом в тысячи фунтов каждый.

Колючая проволока https://egoza.odessa.ua/product/barbed/wire/, на первый взгляд простое изобретение, имеет интересную историю. До ее внедрения ранние американские фермеры полагались на европейские традиции для создания подходящего ограждения для различных видов сельского хозяйства. Они пробовали обычные поля без ограждений, заборы «d & ad» из камня или дерева, «живые» заборы из живых изгородей или простые проволочные заграждения. В конечном итоге они были заменены колючей проволокой, которая была доступной, относительно простой в установке и обслуживании, не монополизировала дефицитные местные ресурсы, такие как древесина, и оказалась высокоэффективной в борьбе с домашним скотом.

Колючая проволока была непосредственной причиной и центральным оружием в печально известных «войнах румян» между скотоводами и фермерами. Колючая проволока также была центром споров, поскольку различные изобретатели и производители боролись за патентные права и лицензии и в конечном счете сформировали Союз производителей колючей проволоки для установления цен. Фермеры обвинили производителей в установлении цен и монополистической практике, и они объединились против производителей.

Заводы по производству колючей проволоки также принесли промышленность в сельскую Америку. ДеКалб, штат Иллинойс, был сонной фермерской деревушкой в шестидесяти милях к западу от Чикаго, пока местные изобретатели-предприниматели, такие как Джозеф Глидден и Джейкоб Хейш, не стали активно заниматься производством колючей проволоки в 1870-х годах. Фабрики с новыми видами промышленных рабочих мест изменили экономическую базу и демографию города, а расширенные железнодорожные возможности значительно приблизили его к Чикаго. Добавление обычной школы и учительского колледжа в 1890-х годах подтвердило трансформацию, и ДеКалб, также известный как «Барб Сити», начал 20-й век виртуальным форпостом великого мегаполиса.

Уильям С. Претцер

Изготовление заготовок

Для изготовления колючей проволоки железную руду, кокс и известняк нагревают в доменной печи для получения чугуна. Чугун очищается и превращается в сталь.

брусок большего размера называется блюмом; если поперечное сечение прямоугольное, а не квадратное, то брусок называется плитой.) Стальной слиток нагревают до температуры около 2192 ° F (1200 ° C), затем прокатывают взад и вперед между рифлеными роликами, пока он не достигнет нужного размера. Гигантскими ножницами обрезают заготовку до нужной длины; затем ей дают остыть. Также можно формировать заготовки непосредственно из расплавленной стали, заливая ее через медную форму с водяным охлаждением для придания ей формы, а затем опрыскивая водой для затвердевания.

Изготовление проволоки

- 4 Стальная заготовка снова нагревается и прокатывается до тех пор, пока ей не будет придана форма круглого бруска диаметром 0,2 дюйма (5,6 мм), известного как катанка. Катанка скручивается в рулон весом до 3969 фунтов (1800 кг), который отправляется производителю проволоки.

- 5 Окалина, поверхностное покрытие из оксида железа, которое образуется на стали при нагревании, должна быть удалена с проволочного стержня. Это можно сделать, замочив его в горячей разбавленной кислоте (серной кислоте при температуре 180 ° F [82 ° C] или соляной кислоте при температуре 140 ° F [60 ° C]) и промыв водой — процесс, известный как травление. Окалину также можно удалить, прогибая проволочный стержень взад-вперед между рядами колес, чтобы отломить его, или сдувая его быстро движущимися частицами песка, оксида алюминия или чугунной дробью.

- 6 Чистый проволочный стержень покрыт известью, бурой или фосфатом. Это покрытие предотвращает ржавление, нейтрализует любые оставшиеся следы кислоты и помогает смазочным материалам прилипать к катанке, когда из нее делают проволоку.

- 7 Один конец проволочного стержня с покрытием имеет форму точки. Этот конец вставляется как нить, проходящая через игольное ушко в матрицу, состоящую из очень твердого центрального наконечника из карбида вольфрама, окруженного стальным держателем. Проволочный стержень смазывается маслом или мылом и протягивается через матрицу, чтобы уменьшить его диаметр. Этот процесс известен как волочение. Серия штампов используется для уменьшения катанки из ее

оригинальный размер до желаемого размера проволоки. Диаметр колючей проволоки обычно составляет 0,097 дюйма (2,5 мм). Обычно для достижения такого размера требуется около шести или семи штампов.

- 8 Вытягивание проволоки приводит к тому, что она становится твердой и негнущейся. Чтобы сделать ее гибкой, ее нагревают, процесс, известный как отжиг. Проволоку можно отжигать, нагревая ее в ванне с расплавленной солью, в ванне с расплавленным свинцом или в печи, содержащей азот. Все эти методы предотвращают образование окалины, защищая сталь от воздействия кислорода.

Изготовление колючей проволоки

- 9 Проволока, из которой изготавливается колючая проволока, обычно оцинкована (покрыта цинком) для защиты от коррозии. Проволока должна быть идеально чистой и сухой, чтобы быть должным образом оцинкованной. Сначала ее очищают в ванне с горячей, разбавленной соляной кислотой, затем промывают горячей водой. Затем она проходит через раствор горячего хлорида цинка или хлористого аммония, чтобы предотвратить образование ржавчины при сушке. После сушки проволока проходит через ванну с расплавленным цинком. Излишки цинка удаляют, а проволоке с покрытием дают остыть. (Иногда проволока покрывается алюминием аналогичным образом.) Проволока также может быть покрыта цинком с помощью процесса, известного как электрогальванизация. Проволоке придают отрицательный электрический заряд и пропускают через раствор сульфата цинка или какой-либо другой соли цинка. Положительные ионы цинка притягиваются к отрицательной проволоке и образуют покрытие.

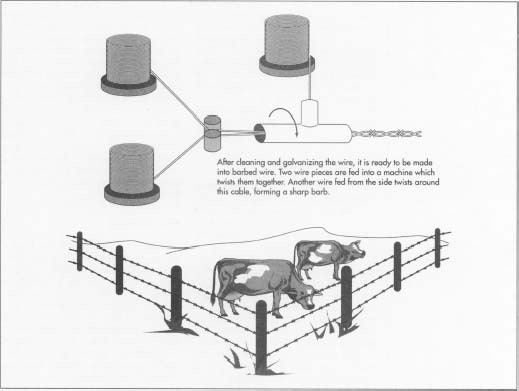

- 10 Одна автоматизированная машина выполняет все этапы, необходимые для превращения оцинкованной проволоки в колючую проволоку. Две проволоки подаются в машину и скручиваются вместе, образуя кабель. Другая проволока подается в машину сбоку и обвивается вокруг одного или обоих проводов кабеля. Эта проволока обрезается под углом с обеих сторон, образуя двухконечный шип. Две проволоки скручиваются и разрезаются вместе, если необходимы четырехконечные зазубрины. Колючую проволоку натягивают на заданное расстояние (обычно 4 или 5 дюймов [10 или 13 см]), и процесс повторяется для равномерного размещения шипов. Колючая проволока наматывается на катушки и разрезается на отрезки длиной 1319 футов (402 м). Затем эти катушки загружаются в грузовики и отправляются заказчику.